超声波疲劳试验机

USF-2000A岛津超声波疲劳试验机采用压电元件产生的20kHz振动波形,经放大后加载到试样上,实现高速度的疲劳试验。

能测试通常难度很大的10^9、10^10次的疲劳强度,可在约10分钟内生成10^7次的数据[1]。

满足GB/T 43896-2024《金属材料 超高周疲劳 超声疲劳试验方法》的测试方法。适合单端轴向受激振动、应力比R=-1的超高周疲劳试验。

近年来,超高周次承载部件越来越多,金属材料超高周疲劳测试需求与日俱增,超声疲劳方法是完成超高周疲劳的有效手段之一。

相比高周疲劳,超声疲劳由于试验频率大幅提高,试样尺寸设计、应力控制等都和高周疲劳不同,已不适宜采用高周疲劳试验标准。

通常认定如果循环次数大于10^7,样品就不会断裂,所以所有的工业品必须在这个疲劳极限以下进行设计,尽管如此,事故仍可能发生。

随着工业技术的发展,许多金属零件的设计疲劳寿命逐渐增加,金属材料的高周疲劳行为已成为一项研究重点。

金属疲劳是指机器、车辆或结构件的金属零件因反复施加应力或载荷而引起的弱化状态最终导致断裂的现象。

因此,为了确保机器、车辆等的质量,需要对其零件进行疲劳检测。

超声波疲劳试验是一种共振式的疲劳试验方法,通过压电原件产生20kHz振动波形,经放大后加载到样品上,

实现高速度的疲劳试验,可快速地检测各种工业材料的疲劳极限。

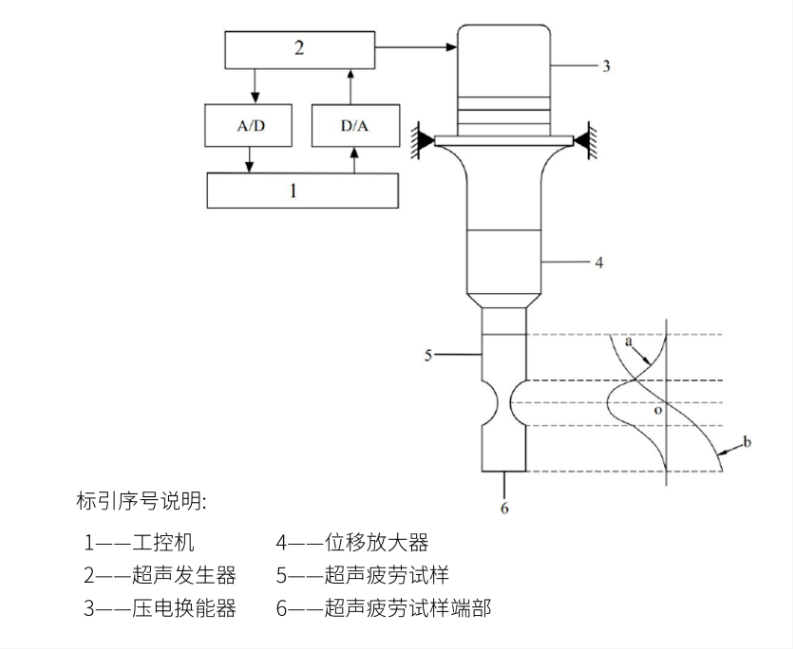

超声波疲劳试验机的原理

超声疲劳试验采用超声发生器产生20kHz 的电信号,压电陶瓷换能器将电信号转换成相同频率的机械振动,经位移放大器放大后传递至试样,

在试样中产生谐振波,使试样获得频率约为20kHz按正弦波变化的轴向位移和应力。

超声波疲劳试验机的试样

超声疲劳试验常用的试样类型有漏斗形、等截面圆形和板状。设计超声疲劳试样尺寸时,尺寸组合应满足试验系统谐振频率为20kHz的谐振条件,否则试样将不能起振,试验无法进行。设计试样尺寸之前应先根据GB/T 38897确定材料的动态弹性模量,再根据材料的密度和不同形状试样的几何尺寸理论公式计算满足试验谐振频率的端部长度值。

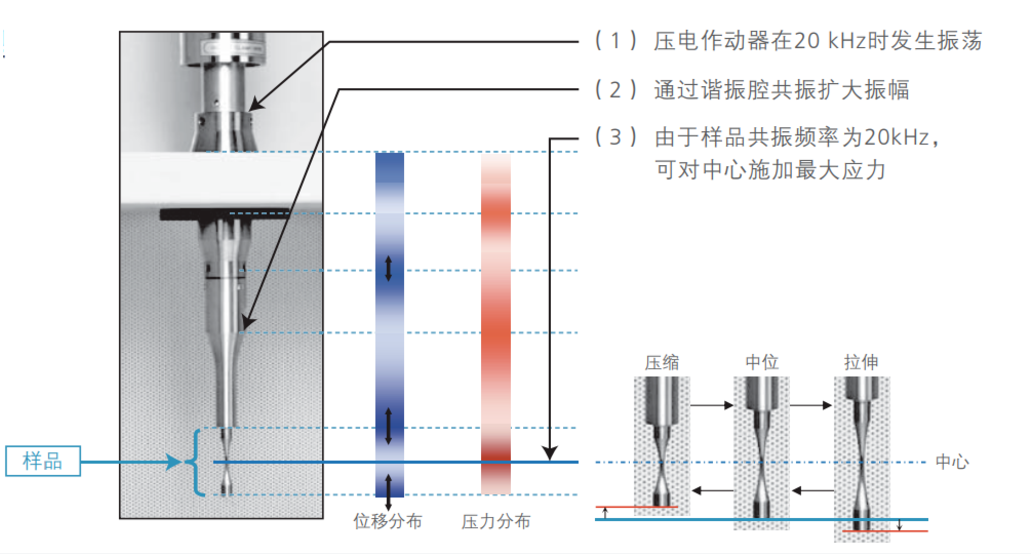

试验原理

USF-2000A超声波疲劳试验机的加载原理同普通的疲劳有很大的不同,它是由压电元件产生20 kHz的振动,将振动通过谐振腔放大再传导至加工成特定尺寸形状的试样,试样产生共振形成稳定的驻波,不断地收缩和伸长由此进行20kHz的疲劳试验

USF-2000A超声波疲劳试验机的主要特点

1.在共振状态下进行试验,可产生高应力,能够进行1000 MPa级的钢材试验

2.采用计算机设定和控制试验,可在桌面上进行试验

3.试验设备的功耗小

4.可简单地再现微小缺陷而产生的疲劳破坏

5.能以20kHz的重复频率快速评价金属材料的疲劳寿命,一般100Hz频率下测试10^10次循环试验需要3.2年,使用本机进行试验只需要6天。